smart manufacturing

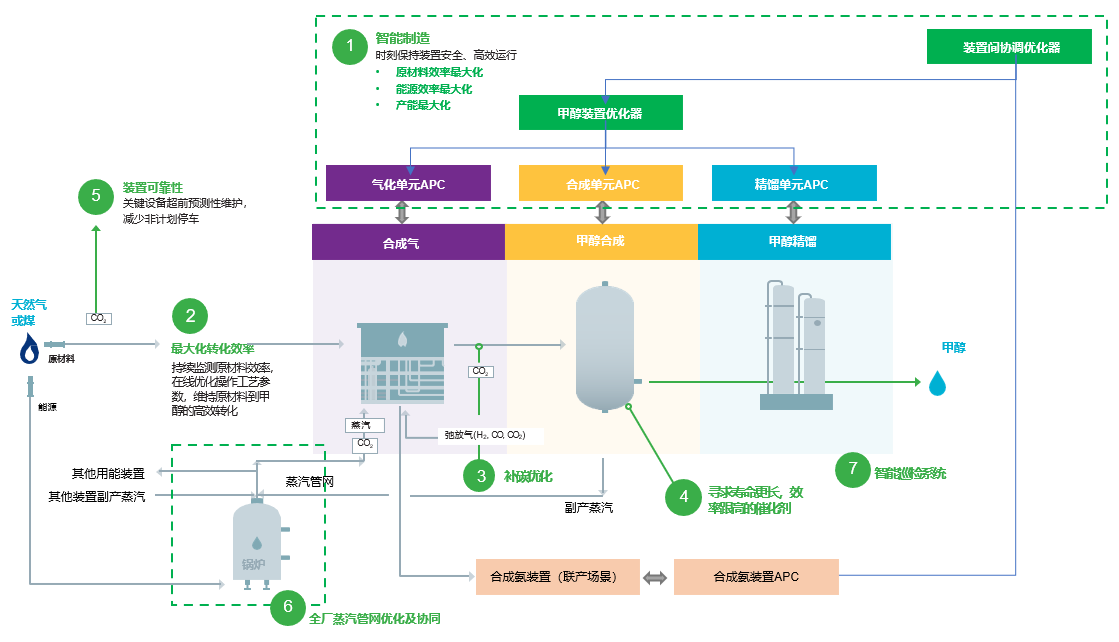

智能制造

公司将数据科学、人工智能和机器学习与数十年的化工领域专业知识和最佳实践相结合,帮助客户提升精益制造和智能化水平。

industrial software

工业软件

智能先进控制

为什么要用APC?

APC全称Advanced Process Control,即先进过程控制。为满足各工况安全生产需要,智能APC可根据不同产品、季节和生产环境自动调整最优的控制策略,避免工况偏离优化目标。

APC可实现哪些效益?

经济效益

经济效益

提高能源利用率、原材料利用效率、产能最大化。

工艺

工艺

提高工艺稳定性。

质量

质量

产品质量稳定性。

安全

安全

提高生产安全性。

国内APC现状

目前由于多数国内APC实施人员对工艺不精通,导致投用的模型适应性低,经常需要人工干预,从而产生的经济效益低。优铖工逸团队实施的APC优势如下:

我方实施APC项目优势

以APC作为安全、可靠的工具优化工艺,从工艺本质挖掘效益点,以实现装置效益最大化为终极目标。

使用历史数据建模,无需装置测试,不干扰正常生产。

采用国际最佳实践,解决装置本质问题,是优秀工艺工程师和优秀操作员的有机结合。

基于装置工艺机理,结合历史数据和流程模拟结合建模,模型更科学,适应性和可靠性强。

多种控制策略,以适应不同工况的场景,根据实际需要,控制器通过嵌入的专家系统自动选择不同的控制策略和模型,包括在稳、动态下灵活切换。

具备自适应、自学习功能,智能化程度高。

2~3个月,通常现场仅需1个多月,实施效率高,见效快。

适应性强,可靠性高,维护少。

VS

市场上其他实施方的APC

以软件上线为主要目标,将项目作为控制项目或信息化项目,无法深入挖掘装置效益。

采用阶跃测试建模,干扰装置正常生产。

将装置当作实验装置,通过装置测试建模。

仅依靠装置测试期的工况、数据回归模型,局限性大,且测试窗口小,模型适应性和可靠性有限。

单一控制策略,无法处理动态复杂工况,仅适应稳态等工况。

不具备智能功能,经常需要操作工干预和工程师维护。

6个月至2~3年。

适应性、可靠性差,维护频次多。

APC案例

团队成员累计在国内外实施超过200套APC,为客户累计创造了数十亿收益。在炼油、化工、聚合物和热工等领域的部分APC实施经验列举如下:

炼油

常减压

催化裂化

加氢裂化

延迟

焦化

气分

轻馏分回收

油品调和

丙烷精炼

C3C4分离

重油加氢

乙烯装置

PX装置炼油

化工

醋酸装置

醋酐装置

醋酸乙烯酯装置

醋酸丁酯及其他酯类

丁烯醛和丁酯

苯酚丙酮装置

EO/EG装置

丙烯酸装置

丙烯酸甲酯装置

PTA装置

有机硅装置

合成气装置

甲醇装置

聚合物

聚甲醛

超高压聚乙烯(Autoclave工艺)

聚乙烯(Unipol工艺)

聚丙烯

聚乙烯醇

PET装置

多元醇装置

热工

超临界流化床锅炉

燃煤蒸汽锅炉

functional software

功能性软件

可靠性分析/信号再生

对所有参与闭环控制的信号进行可靠性判断,通过软仪表和软测量检测故障信号,并通过周边信号对故障信号实现数据再生,并通过报警来提醒操作人员。

关键设备诊断

对关键设备的健康度进行实施监控,并预测故障,避免非计划停车。

软测量/软仪表

信号输入是所有控制策略的基础。基于软测量,智能终端会实时监控数据,若出现异常数据,使用软测量来判断异常原因是仪表问题还是控制策略问题。若仪表出现问题,软仪表在人工确认后可以暂时替代物理仪表。

间歇工艺顺控

利用实时的时变模型和优化顺控,实现稳定的黄金批次生产。

build smart factory

打造化学智能制造工厂

全厂系统优化未来运行场景

优化工艺实现全厂的高效生产;

以智能化时刻保持装置和全厂的最优运行状态,实现最高的资产效率、原材料效率和能源效率。通过数字化让装置变得透明,为全价值链优化提供数据基础。